中美德盾构机差距几何?美每小时 36 米德国 6 米中国多少呢

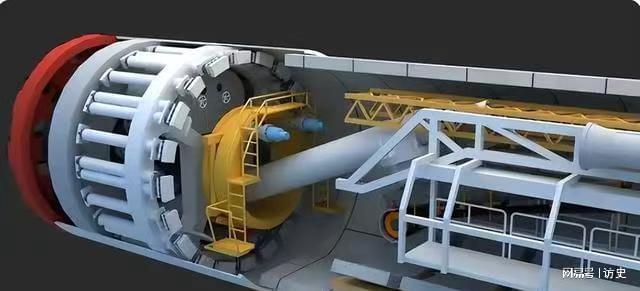

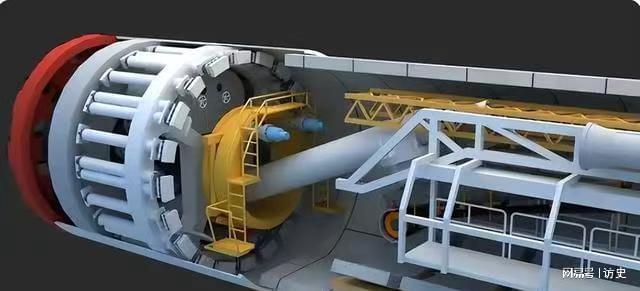

在地铁成为城市“血管”、跨海隧道连接世界的今天,一台台重达数千吨的“钢铁蛟龙”——盾构机,正以惊人的效率在地下穿梭。

你可能不知道,这个被称为“工程机械之王”的庞然大物,不仅承载着现代基建的野心,更成为大国技术较量的缩影。美国盾构机每小时掘进3.6米,德国以6米/小时位列第二。

然而,中国的速度令世界惊叹,每小时可达10 - 15米,近乎美国的3倍、德国的2倍。这背后,不仅是数字的碾压,更是一场从“受制于人”到“全球领跑”的逆袭史诗。

美国:曾经的领跑者,为何“慢”了?19世纪末,美国借盾构机技术助力纽约、芝加哥构建起庞大地铁网络。

然而时过境迁,如今其盾构机平均速度仅为3.6米/小时,在这一领域逐渐被他国超越,被拉开了差距。

究其原因,一是技术更新迟缓,许多设备仍沿用老旧设计;二是基建需求萎缩,大型地下工程减少导致研发投入缩水;三是过度强调安全标准,宁可牺牲速度也要确保“零风险”。

德国:精工制造的代价德国盾构机素以精密、稳定闻名,其6米/小时的掘进速度在欧美处于领先地位,然而面对中国盾构机技术的迅猛发展,却也难以与之抗衡。

德国人将“工匠精神”发挥到极致——设备能在高压密封环境下更换刀具,适应复杂地质,但过于追求完美反而拖慢了节奏。

一台德国盾构机售价高达5000万元,比日本贵2000万,但中国用户曾吐槽:“维修时连看一眼都不让,进度全凭对方心情”。

在这速度背后的真相:数字不能说明一切。美国盾构机的 3.6 米 / 小时数据来自西雅图隧道工程的 “贝莎号”,这台日本制造的 17.5 米直径盾构机,在花岗岩地层中遭遇刀具磨损、刀盘过热等问题,停工 14 个月才勉强完成任务。

而德国海瑞克 S-880 型盾构机的 6 米 / 小时,是在慕尼黑地铁的软土地层创造的,一旦遇到香港海底隧道的卵石层,速度骤降至 1 米 / 小时。

中国盾构机的表现则更具戏剧性。2025 年崇太长江隧道施工现场,“领航号” 盾构机搭载 “智能掘进脑” 系统,以每日 16-28 米的速度自主掘进,单月最高掘进 718 米,平均月进度 600 米,误差控制在毫米级。

换算成小时速度,相当于每小时 8.3 米,远超德国水平。而在北京东六环改造工程中,“京华号” 盾构机单月掘进 542 米,平均每小时 7.5 米。这些数据背后,是中国盾构机对复杂地质的 “定制化AG真人网站” 突破。

在深圳地铁,盾构机穿越富水砂层时,通过智能调整刀盘扭矩和注浆压力,将掘进速度提升至 10 米 / 小时;在川藏铁路,高原高寒盾构机 “雪域先锋号” 以 5 米 / 小时的速度啃食千年冻土,创下同类设备的世界纪录。

技术代差:从 “卡脖子” 到 “弯道超车”2008 年,中国首台自主盾构机 “中铁一号” 下线时,德国工程师曾断言:“中国人造不出像样的盾构机。” 当时,国产盾构机的刀具寿命只有进口产品的 1/3,主轴承依赖德国进口,换刀必须带压作业,危险系数极高。

时间回溯至1997年,为了贯通秦岭隧道,中国毅然决然地花费7亿之巨,从德国引进两台盾构机。结果设备故障后,德国派来的竟是经验不足的哥伦比亚工程师,维修费高昂且进度失控。

但市场质疑声四起:“国产货能行吗?”转机出现在天津地铁3号线——国产盾构机与进口设备同台竞技,不仅进度更快,还成功下穿古建筑群,沉降控制精确到毫米。

高耐磨刀盘材料让设备在硬岩地层中“啃”得更久,寿命提升3倍。更革命性的是常压换刀技术 —— 工人可以在常压环境下更换刀具,效率提升 5-8 倍,彻底告别 “深海潜水” 式作业。

智能化更是中国的撒手锏。“领航号”盾构机所配备的“智能掘进脑”系统,具备实时剖析地质数据的能力,且可自动对掘进参数作出调整。

实现 “有人值守、无人操作”。而 “山河号” 盾构机的数字孪生系统,能在 VR 环境中预判 97% 的地质风险,将施工误差控制在毫米级。2025 年 4 月,中国出口澳大利亚的 “中铁 1459 号” 盾构机下线 米直径的巨无霸,配备换刀机器人、刀盘冲刷机器人等智能装备,成为南半球最大直径盾构机。

此时,全球每 10 台盾构机中已有 7 台 “中国制造”,出口国家和地区达 40 余个。曾经,进口一台盾构机的价格动辄高达数亿元。国产化之后,其价格大幅下降,腰斩至2500 - 5000万元,甚至较日本同类型产品便宜40%。

成本优势让中国盾构机迅速占领市场,全球70%的份额尽收囊中,德国盾构机售价约 3 亿元,而中国同类产品仅需 2500 万元,性价比优势让海瑞克等老牌企业被迫降价 90%。

更重要的是,中国盾构机在复杂地质适应性上建立了口碑:在俄罗斯莫斯科地铁,中国盾构机零下30℃照常作业;在孟加拉卡纳普里河底,超大直径盾构机一举终结欧美垄断。

针对不同地质,中国研发了马蹄形、矩形、硬岩掘进机等特种机型,甚至为韩国定制了全自动化盾构机,刀盘可自适应软硬岩混合地层。在新加坡裕廊东的地铁工地,国产盾构机借北斗系统达成毫米级对接。

而莫斯科零下25℃的隧道内,自主研发的低温液压油确保设备正常运行。在盾构机领域,从设计到主轴承,再到控制系统,中国独树一帜,是全球唯一拥有全产业链的国家。

2023年,国产主轴承突破8.61米直径,彻底摆脱“卡脖子”。反观美国,造最大盾构机“贝莎”时还得求助日本,耗时10年耗资24亿美元,速度却只有3.6米/小时。

当德国工程师还在调试液压阀,美国操作员紧盯 3.6 米 / 小时的进度条时,中国盾构机已在智能化赛道上绝尘而去。

2024年下线的“江汉新石器号”盾构机引入沉浸式智掘系统,达成L3级智能掘进,能够自主导航、自动纠偏,使施工效率提高40%。绿色化同样是中国的突破口。

新一代电驱动盾构机能耗降低 30%,噪音污染减少 50%;盾构渣土再利用技术,将 90% 的弃渣转化为建筑材料,每年可减少碳排放 1200 万吨。

地下空间的 “中国话语权”从泰晤士河底的人力铁盾到长江隧道的智能刀盘,盾构机的进化史是一部大国崛起的缩影。

当中国盾构机在伊斯坦布尔海底创下 42 米日进尺,当 “中铁 1459 号” 在澳大利亚刷新出口纪录,我们看到的不仅是技术的飞跃,更是一个国家从 “市场换技术” 到 “技术换市场” 的战略转型。

中国能否在智能化、绿色化领域持续领跑?德国精密制造能否重夺优势?美国又将如何应对技术断层?这场地下竞赛的终章,或许就藏在 “领航号” 盾构机那闪烁的智能屏幕里。

2024-11-01 08:57 在鄂央企参与研制,最大开挖直径16.64米 我国自主研制最大直径盾构机下线留学生探访佛山盾构机工厂:中国产“钢铁巨龙”,了不起!

下一篇:暂无